在半导体晶圆加工、精密机床主轴跳动检测、航空航天部件形变监测等高精度制造场景中,位移测量的精度直接决定产品良率与设备稳定性。Microsense作为电容式位移传感器品牌,通过被动式与主动式两大探头技术路线,构建起从亚纳米级到毫米级、从静态定位到动态跟踪的全场景测量体系,成为精密制造领域的“隐形标准”。

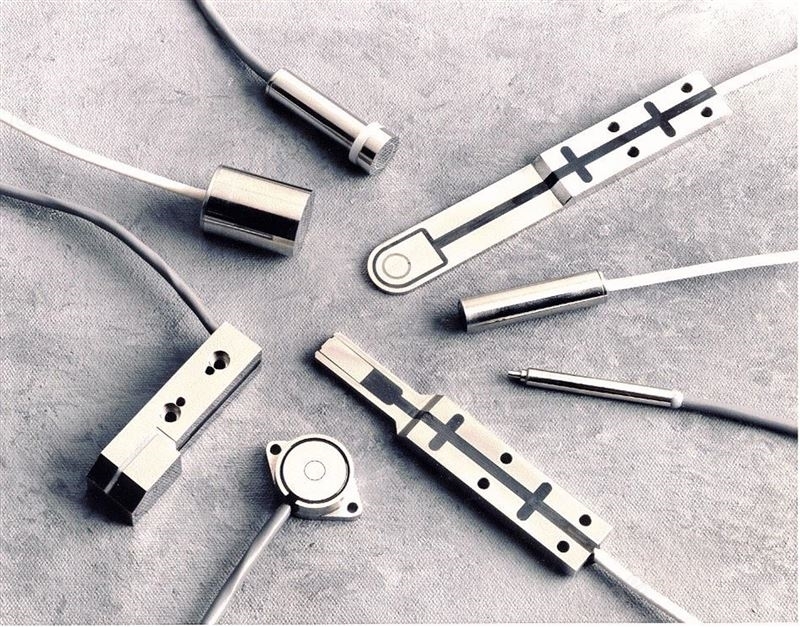

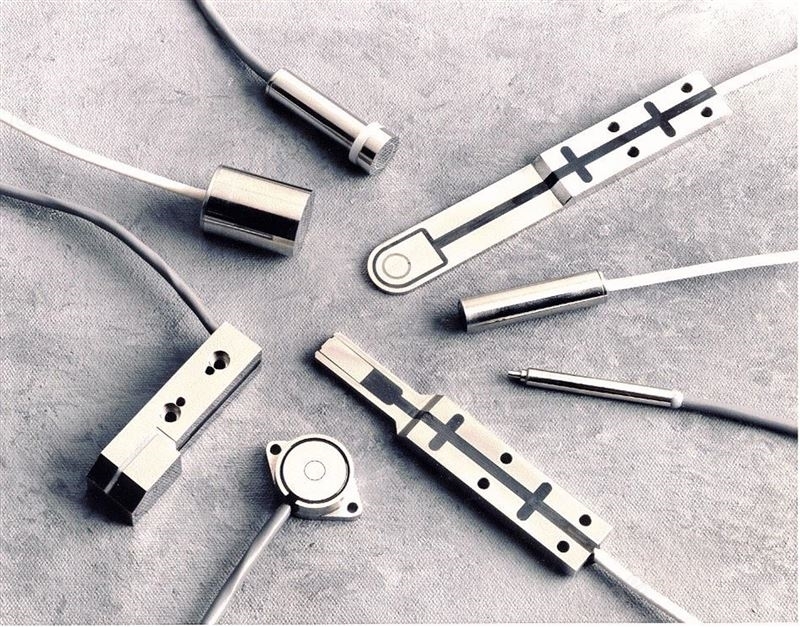

一、被动式探头:线性稳定的“基石”

以48XX、88XX及Mini系列为代表的被动式探头,采用非接触式电容感应原理,通过优化探头结构与屏蔽环设计,实现测量带宽与稳定性的双重突破。其核心优势在于:

1.超低线性误差:通过因瓦合金(Invar)探头材质与特殊校准工艺,将线性度控制在满量程的0.025%以内,消除周期性误差与滞后现象。

2.宽频响应能力:支持1kHz至20kHz带宽选择,满足伺服系统位置反馈、快速刀具伺服(FTS)等场景的动态需求。

3.环境适应性强化:陶瓷探头外壳与IP67防护等级设计,可耐受-20℃至85℃温变与95%湿度环境,在汽车发动机热变形监测中实现72小时连续稳定运行。

二、主动式探头:动态测量的“尖兵”

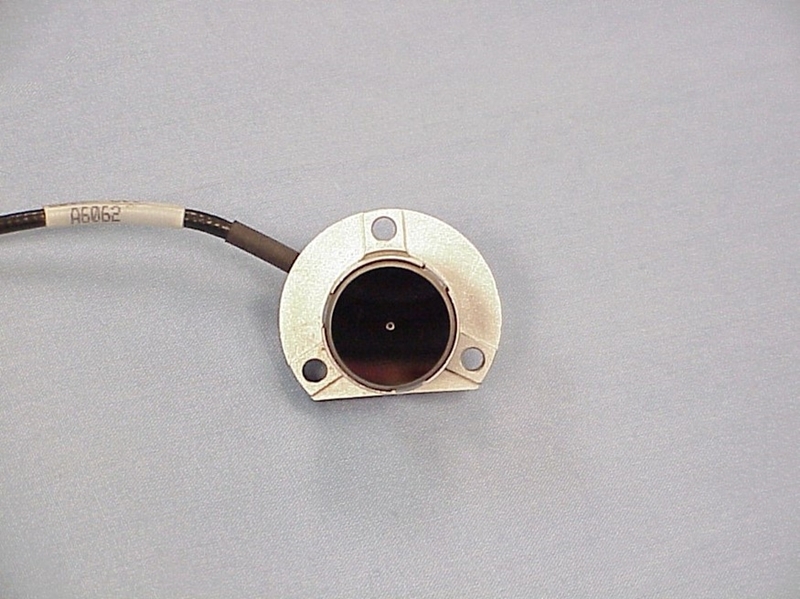

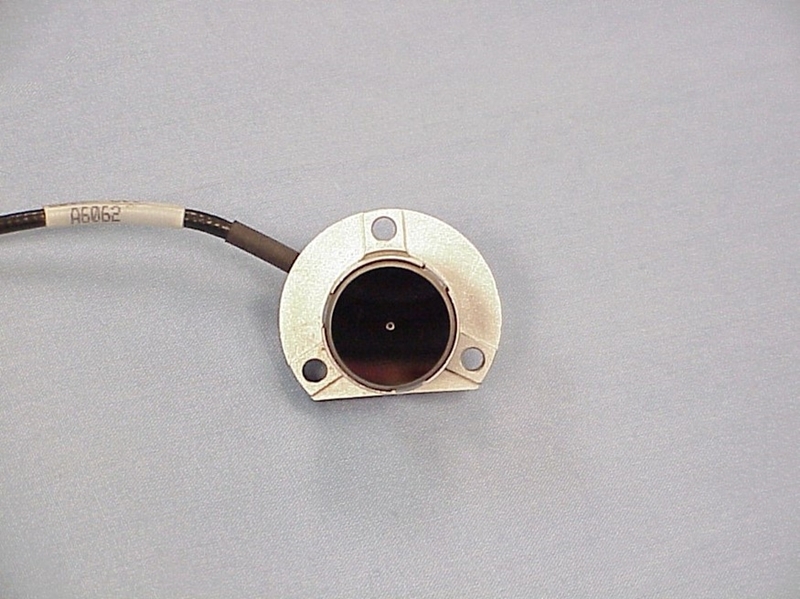

针对高速旋转或振荡目标的测量难题,58XX、68XX系列主动式探头集成驱动电路与智能补偿算法,突破纳米分辨率壁垒:

1.亚纳米级分辨率:6810型探头在100kHz带宽下,可实现0.1nm级位移分辨,专用于硬盘主轴电机、空气轴承主轴的NRRO(不可重复跳动)检测。

2.智能抗干扰设计:通过动态屏蔽环与自适应滤波算法,有效抑制电磁干扰与目标表面粗糙度影响。在半导体晶圆表面检测中,即使面对纳米级纹理变化,仍能保持0.05nm的重复性精度。

3.模块化扩展能力:支持单通道至多通道(3U欧洲卡机架)灵活配置,可同步采集X/Y/Z三轴位移数据。

三、技术融合:从实验室到产业化的桥梁

Microsense探头的技术价值不仅体现在单一参数突破,更在于其与测量电路、软件算法的深度融合。例如,其的“动态校准技术”可通过实时补偿温度漂移与机械振动,使传感器在复杂工况下仍能维持长期稳定性;而开放的API接口则支持与LabVIEW、MATLAB等平台的无缝对接,加速科研成果向产业应用的转化。

从纳米级半导体制造到毫米级航空航天部件检测,Microsense电容式位移传感器探头以“被动稳定+主动精准”的双引擎驱动,重新定义了精密测量的边界。随着智能制造对亚微米级精度的需求爆发,这一技术体系将持续赋能高级装备国产化替代,成为中国从“制造大国”迈向“智造强国”的关键支撑。