在半导体芯片制造、柔性显示面板生产、新能源电池封装等高级制造领域,薄膜厚度的均匀性是决定产品性能与良率的核心指标。传统测量方法受限于机械定位速度与单点检测模式,难以满足现代产线对"实时、全域、高速"的质量控制需求。而新一代

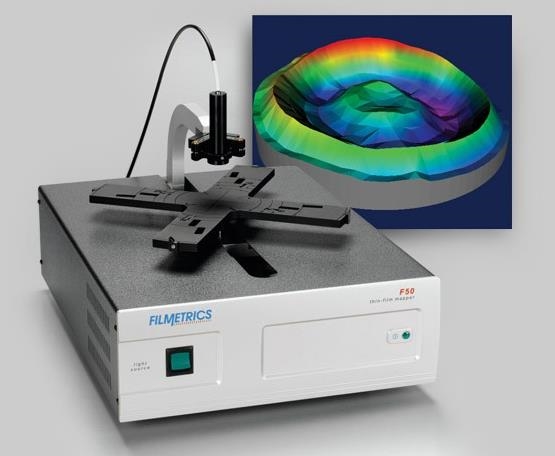

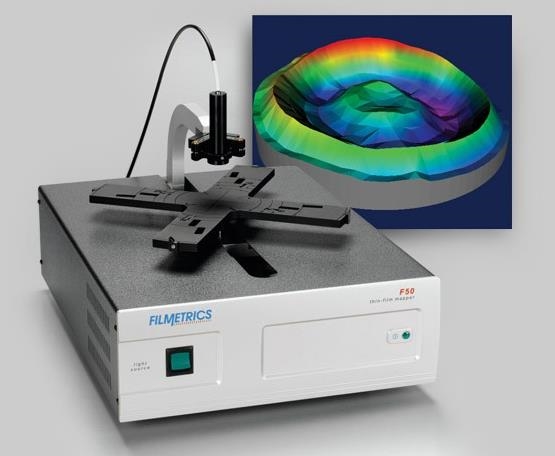

自动化厚度测量仪凭借每秒两个点的测绘能力,以"动态扫描"替代"静态抽检",正在掀起一场薄膜检测技术的效率革命。

一、极速测绘:技术突破的底层逻辑

每秒双点测绘的实现,源于多维度技术协同创新:

1.并行检测架构:采用双探头阵列或分时复用技术,在机械臂移动间隙完成数据采集。例如,某型号光谱椭偏仪通过优化光路切换模块,使探头在X-Y轴移动过程中,利用加速度阶段完成上一测点的光谱分析,实现"移动-测量"无缝衔接。

2.高速信号处理:搭载FPGA现场可编程门阵列与AI边缘计算芯片,将光谱解析时间从传统500ms压缩至200ms。以锂电池隔膜检测为例,系统可在0.3秒内完成从光信号采集到厚度值输出的全流程,单点重复性误差≤0.1μm。

3.智能运动控制:通过高精度直线电机与气浮导轨组合,实现探头亚微米级定位精度下的1m/s高速移动。配合前瞻算法预判路径拐点,使机械系统在高速运动中仍能保持测量稳定性,打破"速度-精度"矛盾。

二、产线赋能:从离线检测到在线闭环

每秒双点的测绘速度使自动化厚度测量仪深度融入产线:

1.实时过程监控:在OLED蒸镀工艺中,设备以2Hz频率扫描基板表面,动态生成厚度分布云图。当检测到某区域厚度偏差超过3%时,系统自动触发蒸镀源功率调整,将产品不良率从1.2%降至0.05%。

2.全批次数据追溯:以光伏镀膜产线为例,单日生产2万片电池片时,系统可采集40万组厚度数据,构建数字化质量档案。通过大数据分析,可精准定位镀膜机喷嘴堵塞、气体流量波动等隐性故障模式。

3.柔性产线适配:支持快速换型功能,30秒内完成从玻璃基板到柔性聚酰亚胺(PI)衬底的测量参数切换。在半导体晶圆厂,设备可无缝对接300mm与450mm不同尺寸产线,测量点位密度自动匹配工艺要求。

三、行业变革:效率跃迁触发产业升级

某头部面板企业实测数据显示,引入双点测绘设备后,产线检测工位从3个缩减至1个,单片检测时间从12秒降至3秒,整体产能提升240%。更关键的是,高速测绘使"100%全检"成为可能,某新能源电池厂商通过在线厚度监控,将隔膜穿刺强度标准差缩小42%,产品循环寿命提升15%。

从实验室研发到规模化制造,每秒双点测绘技术正在重新定义薄膜质量控制的游戏规则。随着5G+工业互联网的深化应用,未来测量仪将与数字孪生系统深度融合,实现厚度数据与工艺参数的实时联动优化,推动薄膜产业向"零问题制造"的最终目标迈进。在这场效率与精度的双重竞赛中,高速自动化测绘技术已成为中国制造迈向高级的关键引擎。